Bohustegel AB: Skillnad mellan sidversioner

Lennart (diskussion | bidrag) m Bild infogad |

Lennart (diskussion | bidrag) Länk |

||

| (En mellanliggande sidversion av samma användare visas inte) | |||

| Rad 30: | Rad 30: | ||

== Lerpress och torkrum == | == Lerpress och torkrum == | ||

[[Fil:Lersträngen från lerpressen kapas.jpg|miniatyr|Bild 4''Lersträngen från lerpressen kapas till tegelstensämnen'']] | [[Fil:Lersträngen från lerpressen kapas.jpg|miniatyr|Bild 4''Lersträngen från lerpressen kapas till tegelstensämnen.'']] | ||

Bild 4 | Bild 4 | ||

| Rad 36: | Rad 36: | ||

[[Fil:Bild 5 Fritjof Fredriksson och Manne.jpg|miniatyr|Bild 5 | [[Fil:Bild 5 Fritjof Fredriksson och Manne.jpg|miniatyr|Bild 5 | ||

''Fritjof Fredriksson och Manne Haby framför lattorna | ''Fritjof Fredriksson och Manne Haby framför lattorna'' ''på vilka tegelämnena ställs inför torkningen'' | ||

''på vilka tegelämnena ställs inför torkningen'' | |||

]] | ]] | ||

| Rad 74: | Rad 72: | ||

En ugn bestod av flera olika zoner med olika temperaturer. Först kom ''förvärmningszonen'' och sedan ''upphettningszonen''. Därefter fanns ''högfyren'' där teglet värmdes i 6- 8 timmar i en temperatur av 1020-1030 grader. Blev temperaturen högre smälte leran och rann ner från ugnsvagnen. Sista zonen var ''kylzonen''. Man förde in luft in i denna zon utifrån. Kylvärmen värmde upp luften som fördes vidare in i torkavdelningen. När teglet kom ut från ugnen höll det en temperatur på 70 – 80 grader från gamla ugnen och ca 25 -30 grader i den senare ugnen. | En ugn bestod av flera olika zoner med olika temperaturer. Först kom ''förvärmningszonen'' och sedan ''upphettningszonen''. Därefter fanns ''högfyren'' där teglet värmdes i 6- 8 timmar i en temperatur av 1020-1030 grader. Blev temperaturen högre smälte leran och rann ner från ugnsvagnen. Sista zonen var ''kylzonen''. Man förde in luft in i denna zon utifrån. Kylvärmen värmde upp luften som fördes vidare in i torkavdelningen. När teglet kom ut från ugnen höll det en temperatur på 70 – 80 grader från gamla ugnen och ca 25 -30 grader i den senare ugnen. | ||

Det fanns två kritiska skeden i bränningen nämligen när leran nådde temperaturen 450 grader som var det skede som kallades kristallvattenavgång. Nästa kritiska skede var | Det fanns två kritiska skeden i bränningen nämligen när leran nådde temperaturen 450 grader som var det skede som kallades kristallvattenavgång. Nästa kritiska skede var temperaturen 573 grader, den s.k. kvartsomvandlingstemperaturen. Vid denna temperatur ändrade lerans kvartskristaller egenskaperna och om det då inte gick helt rätt i processen så uppstod små sprickor i stenen, vilket hördes på ljudet när man knackade på den. | ||

Vagnarna var inte kopplade till varandra utan det var den sista vagnen som kom in i ugnen som tryckte de andra vagnarna framför sig. Detta skedde med en stor hydraulcylinder som fanns framför ugnens inlopp. När en vagn trycktes in så kom också en vagn ut med färdigbränd sten ut i andra änden av ugnen. | Vagnarna var inte kopplade till varandra utan det var den sista vagnen som kom in i ugnen som tryckte de andra vagnarna framför sig. Detta skedde med en stor hydraulcylinder som fanns framför ugnens inlopp. När en vagn trycktes in så kom också en vagn ut med färdigbränd sten ut i andra änden av ugnen. | ||

| Rad 80: | Rad 78: | ||

Det hände att tegelstenarna som var staplade på vagnarna rasade inne i ugnen. I värsta fall fick man då släcka brännarna och dra ut vagnarna från utloppet av ugnen. Eftersom vagnarna inte var kopplade i varandra var det inte bara att koppla en draganordning från den vagn som just kommit ut ur ugnen. Man var tvungen att i ett kryputrymme, kallat ”Belsen”, under vagnarna snabbt ta sig in och koppla en kätting i den vagn man trodde var den som teglet hade rasat ifrån. Från och med den vagnen drogs sedan de framförvarande ut ur ugnen. Man hade bara ett tillfälle att gå in eftersom det sedan blev alldeles för varmt nere i kryputrymmet när vagnarna hade särats på. | Det hände att tegelstenarna som var staplade på vagnarna rasade inne i ugnen. I värsta fall fick man då släcka brännarna och dra ut vagnarna från utloppet av ugnen. Eftersom vagnarna inte var kopplade i varandra var det inte bara att koppla en draganordning från den vagn som just kommit ut ur ugnen. Man var tvungen att i ett kryputrymme, kallat ”Belsen”, under vagnarna snabbt ta sig in och koppla en kätting i den vagn man trodde var den som teglet hade rasat ifrån. Från och med den vagnen drogs sedan de framförvarande ut ur ugnen. Man hade bara ett tillfälle att gå in eftersom det sedan blev alldeles för varmt nere i kryputrymmet när vagnarna hade särats på. | ||

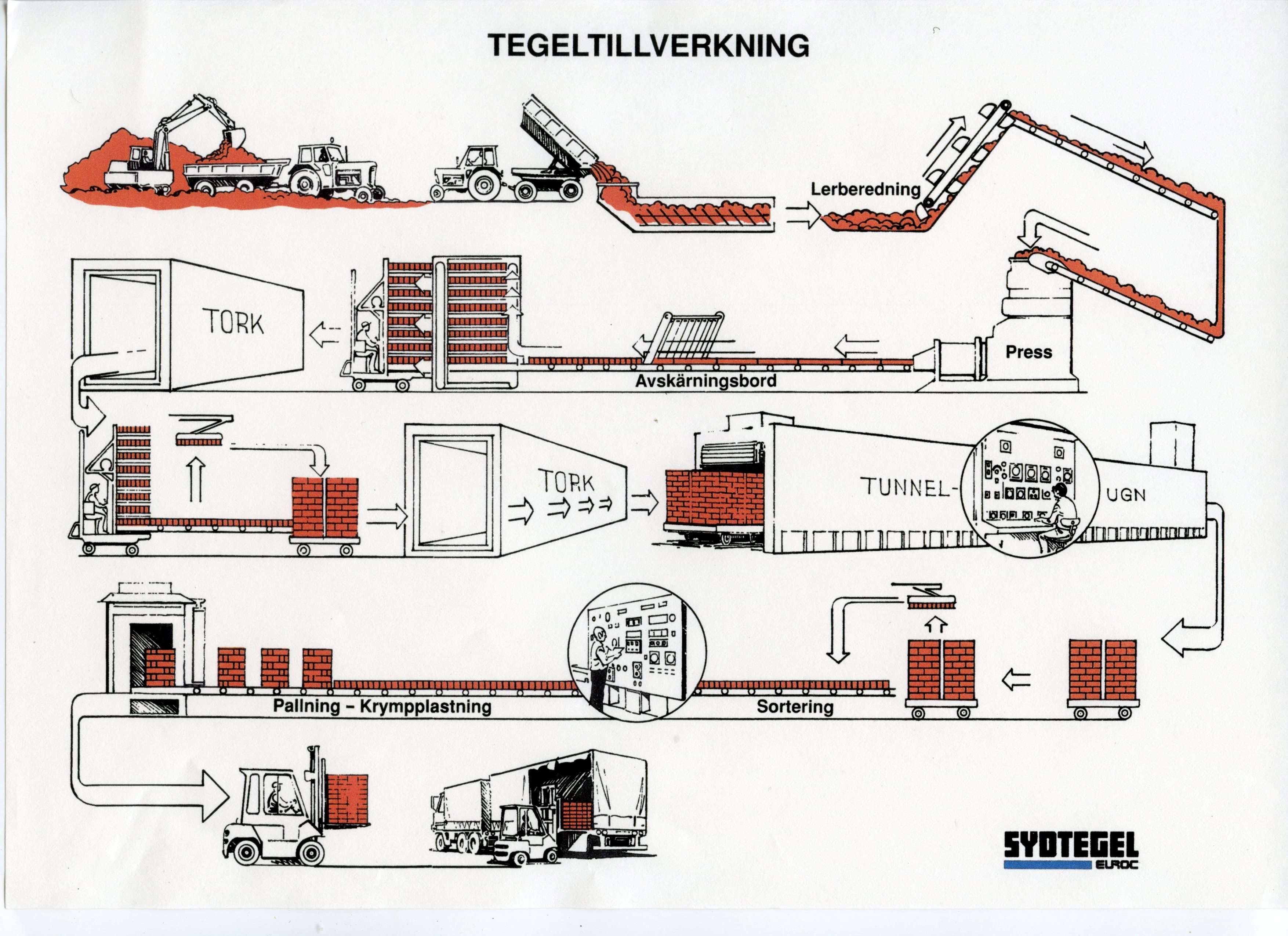

[[Fil:Schematisk bild av tegeltillverkning.jpg|miniatyr|Bild 6 | [[Fil:Schematisk bild av tegeltillverkning.jpg|miniatyr|Bild 6 | ||

''Schematisk bild av tegeltillverkning i ett tegelbruk av ungefär samma sort som Bohustegel'' | ''Schematisk bild av tegeltillverkning i ett tegelbruk av ungefär samma sort som Bohustegel'' | ||

| Rad 87: | Rad 84: | ||

Bild 6 | Bild 6 | ||

''Schematisk bild av tegeltillverkning i ett tegelbruk av ungefär samma sort som Bohustegel'' | |||

Fortsättning: [[Torreby tegelbruk – del 2]] | |||

[[Kategori:Munkedalsbygden]] | [[Kategori:Munkedalsbygden]] | ||

[[Kategori:Munkedalsbygden 14-2]] | [[Kategori:Munkedalsbygden 14-2]] | ||

[[Kategori:Näringsliv]] | [[Kategori:Näringsliv]] | ||

[[Kategori:Byggnadsindustri]] | [[Kategori:Byggnadsindustri]] | ||

Nuvarande version från 5 december 2022 kl. 10.36

Artikel del1

Bohustegel AB

Under en stor del av 1900-talet byggdes de stora husen i Sverige av tegel. I slutet av 1800-talet var ofta hela stommen av murtegel och under 1900-talet övergick man till att klä fasaderna med fasadstegel. Även i Munkedal består många av de stora byggnaderna av detta material. I Munkedalstrakten finns det bra lera att tillverka tegel av och vi skall här följa det sista tegelbruket som varit verksamt här nämligen Bohustegel AB på Torreby.

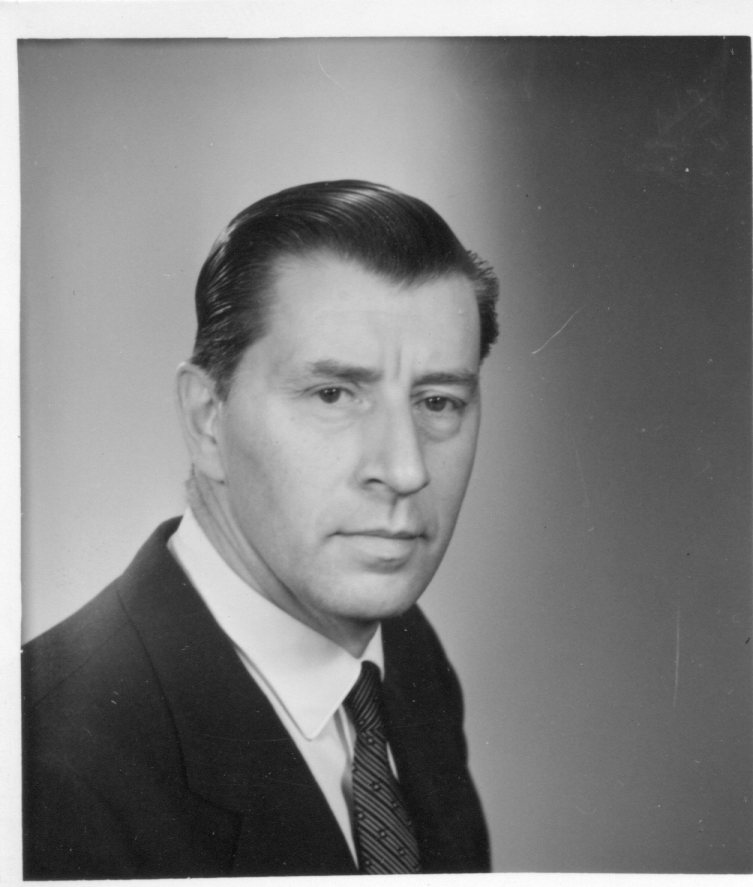

Bild 1

Starten

Tegelbruket startades hösten 1954 av Manne Haby (1916 - 1979) och Holger Areskoug (född 1921). Den senare var markägare och Manne Haby var tegelspecialist. Hans far var tegelmakare från Skåne och Manne Haby själv var tegelingenjör och utbildad i Tyskland. Han hade varit i trakten som semesterfirare och då träffat Holger Areskoug och dessa bestämde sig för att starta ett tegelbruk på Torreby i Munkedal. Vid denna tid ägde Manne, tillsammans med sin broder Ingemar Haby, Östra Grevie i Skåne. Själv ägde han då även Tegelindustriella byrån sedermera Tegelbyrån som låg i Stockholm med verkstad i Motala. Härifrån tog han med sig de två kunniga medarbetarna Bengt Kindberg och Sune Jacobsson. Med många anställd från orten byggde man så upp det första tegelbruket mitt på åkern där leran var som närmast. I början hade man ca 40 personer anställda som i slutet var det nere i ca 15 personer genom hård rationalisering.

Bild 2

Del av arbetsstyrkan framför bruket i slutet av 1960-talet

Leran

Förutsättningen för att anlägga ett tegelbruk var givetvis att det fanns en bra lera i närheten och i tillräcklig mängd så att det skulle gå att driva verksamheten under relativt lång tid. Det fanns ett mycket stort område i dalgången från Torreby till Öxna och vidare mot Hogen i Håby. Lerlagret var 0,5 till 4 meter i tjocklek och det innehöll lerfraktioner (lerans partikelstorlek) som lämpade sig väl för murtegel och fasadtegel. Leran kunde innehålla 7-9 % järn och den var nästan helt fri från kalk. Detta gjorde att man kunde bränna tegel som av järnet färgades rött i olika nyanser. Gult tegel brändes också här men då tillsattes kalkstensmjöl eller titanoxid till leran. Det var dock i mycket liten utsträckning.

Tillverkningen i början

I början tillverkades med gamla metoder men så småningom moderniserades tillverkningen. Omkring 1967 gjordes en ganska stor investering i en del nya maskiner och ett nytt stort lermagasin så att man kunde köra tegeltillverkning året runt. Från det nya lermagasinet blandades leran från många inleveranser och därmed blev kvaliteten jämnare.

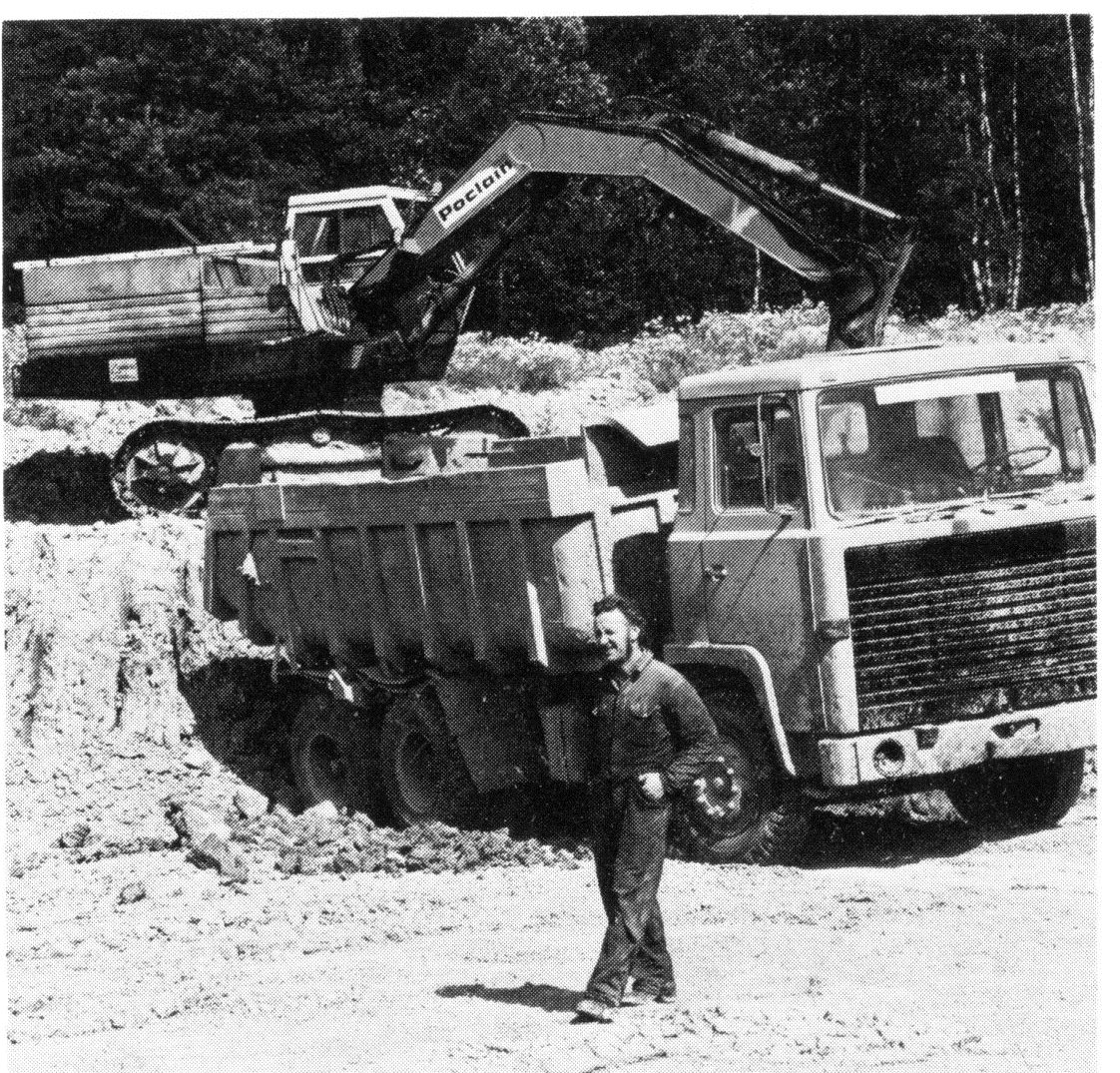

Leran hämtades från de närbelägna åkrarna. En grävmaskin och lastbil var det som behövdes för att ta upp leran. Efter det man tagit leran återställdes marken. Den tidigare avskalade jorden fördes tillbaka till åkern och det som märkters var att marknivån bara blivit lägre.

Bild 3

Brukets grävskopa och lastbil under arbete i lertaget

I början tippades leran direkt i en stor lådmatare och gick vidare in i produktionsprocessen. Fr.o.m. 1967 kunde man ta lera från det nya sumphuset (ett stort magasin av lera under tak). Härifrån tog man lera året om. Det var givetvis en stor fördel att slippa spränga loss lera under de kalla vinterdagarna. Tillverkningen gick så till att leran hämtades från sumpen med hjälp av ett paternosterverk som var en automatisk ”lergrävskopa” som bestod av ett antal skopor som satt fast på en kedja och som löpte i en långa skena. Leran blandades sedan ibland med krossade tegelstenar i form av ett mjöl (Chamotte). Om den var för blöt blandade man i kross från torkade lerstenar (fasen innan de brändes). Sågspån och sand blandades i leran. Om leran var för torr tillsattes vatten. Leran bearbetades i en slags blandare eller knådmaskin så att den blev relativt mjuk och homogen. Det var mycket viktigt att leran som lämnade detta steg var av jämn kvalitet med rätt plasticitet.

Lerpress och torkrum

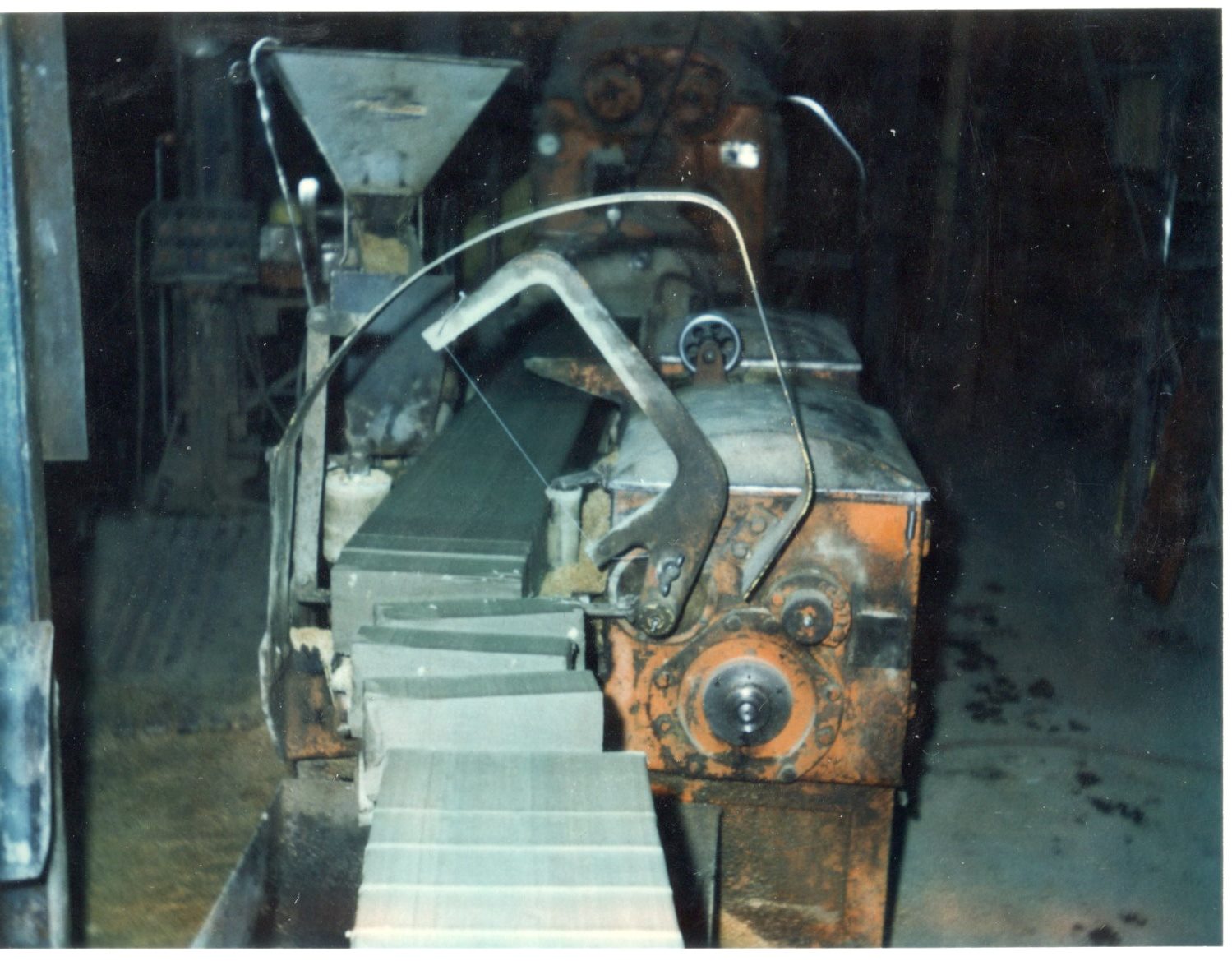

Bild 4

Lersträngen från lerpressen kapas till tegelstensämnen

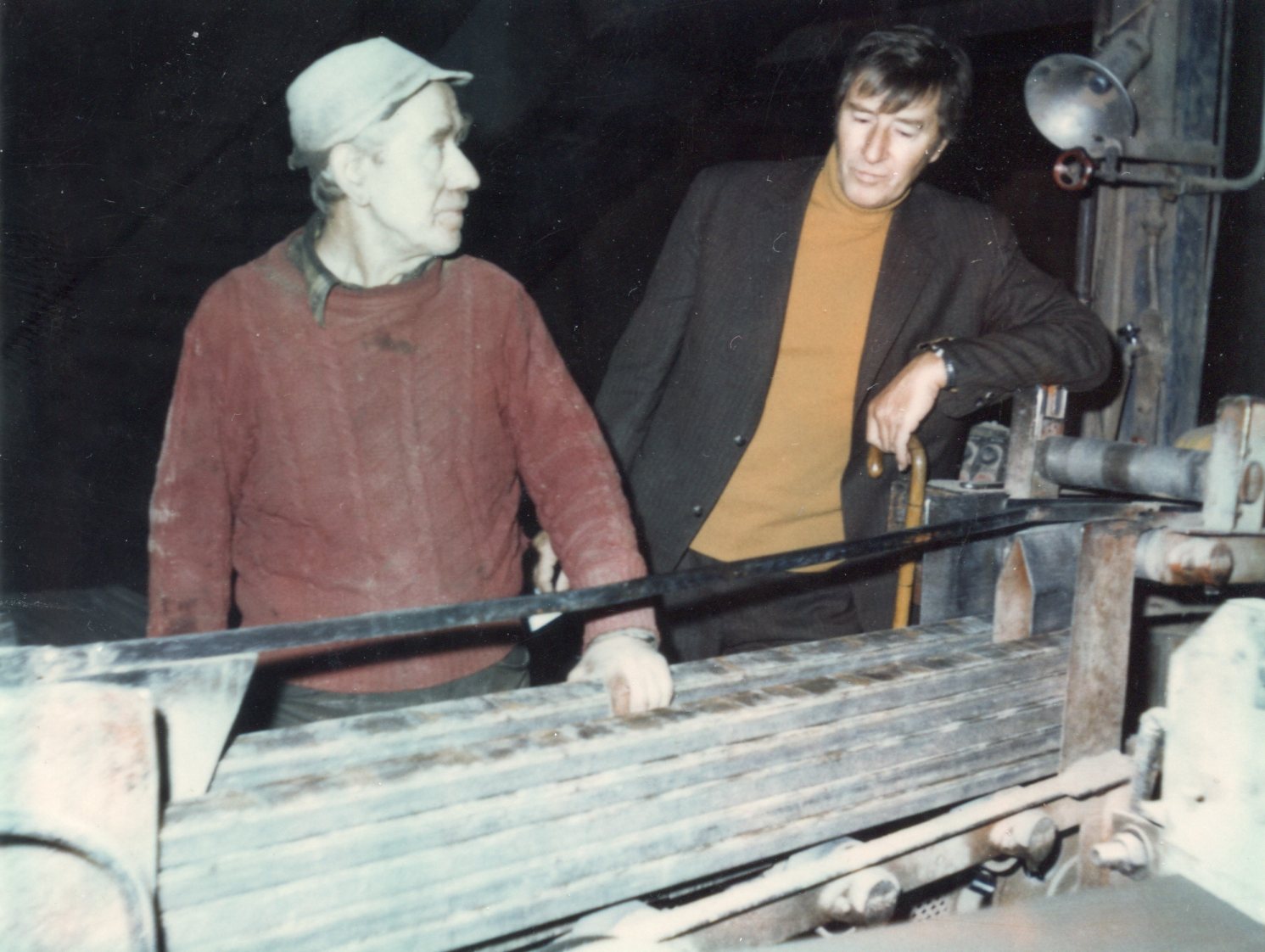

Bild 5

Fritjof Fredriksson och Manne Haby framför lattorna,

på vilka tegelämnena ställs inför torkningen

Leran fördes sedan till en lerpress som kontinuerligt tillverkade en lersträng ungefär som från en köttkvarn som sprutar ut korv. Lersträngen kapades med en tråd till tegelstensstora lerämnen. Dessa fördes ut på 1,6 meter långa lattor med ett litet mellanrum mellan stenarna. När raden var fylld placerades den på en vagn med många fack på höjden ungefär på samma sätt som bakplåtarna i ett stort bageri. Dessa vagnar fördes på flera parallella spår in ett långt torkrum. Här blåstes varmluft in och vars värme man fick när man senare i tillverkningsprocessen skulle kyla stenarna i ugnen. När vagnarna kom ut ur torkrummet hade lerämnena blivit hårda. Själva torkprocessen var också viktig att kontrollera. Torkningen skulle gå relativt sakta fram tills stenarna var ”läderhårda”, sedan kunde det gå mycket snabbare. Gick det för fort i den första fasen kunde stenarna spricka.. Den processen tog 2- 3 dygn.

Därefter sattes de torkade stenarna för hand på ett tåg av låga vagnar i mycket speciella staplingsmönster. Detta var ett mycket tungt och imponerande arbete som den s.k. sättaren utförde. Varje dag lyfte den som stod här ca 30 ton!

Vagnarna gick sedan in i en brännugn. Där gick de sakta igenom och på ca ett dygn var de ute på andra sidan. Där togs de om hand av sorterarna som sorterade dem i olika kvaliteter. Därefter gick de till ett stort lager. I början gjordes all denna hantering för hand.

Maskiner som hanterade stenarna

När vagnarna med det färdigbrända teglet kom ut ur ugnen vidtog ett manuellt arbete med att lyfta sten för sten och då samtidigt utföra en viss form av sortering så att man fick stenar med samma färg samlade i olika laster.

I slutet av 1970-talet installerades robotar som kunde dels lasta stenen på brännvagnarna och dels ta hand om de färdigbrända stenarna. Detta var givetvis viktiga steg i utvecklingen. Därmed kunde några av de slitsammaste arbetsuppgifterna övertas av maskiner.

Efter att ny ugn byggts 1980 sattes nya maskinerna in. De användes för stapling av sten på ugnsvagnarna och avtagning av bränd sten till ett transportband. En maskin som skulle ta stenarna av bandet och utföra viss sortering fanns men den var i början svår att få att fungera.

Dessa maskiner ersattes 1988 av nya av tysk tillverkning. Då gick allt betydligt bättre.

Ugnsvagnarna

Ugnsvagnarna gick på räls och bestod av en järnram med eldfast gjutet plant flak. I den senare ugnen var vagnarna 5 meter breda och 3 meter långa. Det fick plats ca 4000 stenar per sådan vagn, lite beroende av vilken sorts sten som skulle brännas.

Det brändes 10- 12 vagnar per dygn och totalt producerades knappt en miljon stenar per månad eller 10- 12 miljoner stenar per år. Detta motsvarade 25 – 30 000 ton färdig vara per år.

Ugnen.

Den första ugnen som var i drift fram till 1980 var ca 90 meter lång. Därefter byggdes en ny ugn som var ca 60 meter lång och betydligt bredare invändigt. Brännugnen på Bohustegel var av typen tunnelugn detta gällde både den gamla och den nya ugnen. Den nya ugnen byggdes vid sidan om den gamla och produktionen pågick nästan hela byggtiden. Sedan revs den gamla.

Ugnen värmdes med tjockolja till 1991 och därefter med en speciell blandgas (Gasol). Denna gav renare avgaser och var således mera miljövänlig. Gasen kom i vätskeform på lastbil till bruket där den förångades till gasform.

En ugn bestod av flera olika zoner med olika temperaturer. Först kom förvärmningszonen och sedan upphettningszonen. Därefter fanns högfyren där teglet värmdes i 6- 8 timmar i en temperatur av 1020-1030 grader. Blev temperaturen högre smälte leran och rann ner från ugnsvagnen. Sista zonen var kylzonen. Man förde in luft in i denna zon utifrån. Kylvärmen värmde upp luften som fördes vidare in i torkavdelningen. När teglet kom ut från ugnen höll det en temperatur på 70 – 80 grader från gamla ugnen och ca 25 -30 grader i den senare ugnen.

Det fanns två kritiska skeden i bränningen nämligen när leran nådde temperaturen 450 grader som var det skede som kallades kristallvattenavgång. Nästa kritiska skede var temperaturen 573 grader, den s.k. kvartsomvandlingstemperaturen. Vid denna temperatur ändrade lerans kvartskristaller egenskaperna och om det då inte gick helt rätt i processen så uppstod små sprickor i stenen, vilket hördes på ljudet när man knackade på den.

Vagnarna var inte kopplade till varandra utan det var den sista vagnen som kom in i ugnen som tryckte de andra vagnarna framför sig. Detta skedde med en stor hydraulcylinder som fanns framför ugnens inlopp. När en vagn trycktes in så kom också en vagn ut med färdigbränd sten ut i andra änden av ugnen.

Det hände att tegelstenarna som var staplade på vagnarna rasade inne i ugnen. I värsta fall fick man då släcka brännarna och dra ut vagnarna från utloppet av ugnen. Eftersom vagnarna inte var kopplade i varandra var det inte bara att koppla en draganordning från den vagn som just kommit ut ur ugnen. Man var tvungen att i ett kryputrymme, kallat ”Belsen”, under vagnarna snabbt ta sig in och koppla en kätting i den vagn man trodde var den som teglet hade rasat ifrån. Från och med den vagnen drogs sedan de framförvarande ut ur ugnen. Man hade bara ett tillfälle att gå in eftersom det sedan blev alldeles för varmt nere i kryputrymmet när vagnarna hade särats på.

Bild 6

Schematisk bild av tegeltillverkning i ett tegelbruk av ungefär samma sort som Bohustegel

Fortsättning: Torreby tegelbruk – del 2